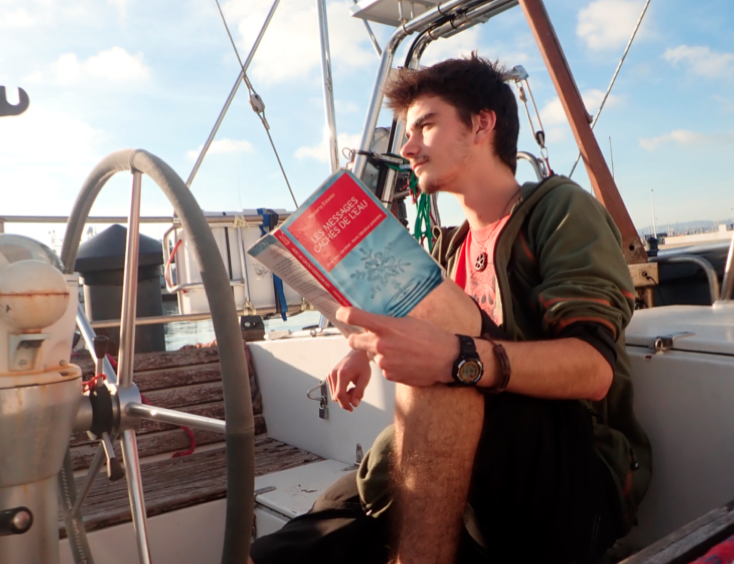

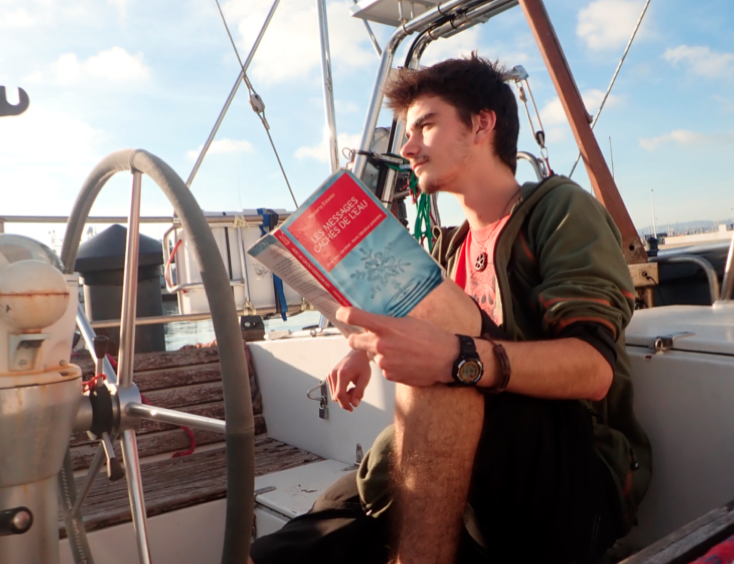

C'est après une transatlantique en 2017 et de nombreux voyages le long des côtes qu'il réalise les enjeux et le besoin d’agir pour la préservation des océans. Sa devise : “Caminante no hay camino, se hace camino al andar”. Avant le départ, Charlie aidera l’expédition T2A à trouver des sponsors et s’occupera de préparer le drone pour l’acquisition d’images pendant cette grande aventure. Il souhaite effectuer des sauts de puce pendant les cinq ans du projet. Géologue, chercheur rataché à l'université de Pau, il fait aussi partie du comité scientifique de l'expédition.

Philippe Fleury

Philippe Fleury

Citoyen du monde, voyageur invétéré, plongeur dans l’âme, il a trempé ses palmes dans de multiples eaux…. mais souvent chaudes ! Enseignant à la retraite, il se consacre maintenant entièrement à la plongée et plus spécifiquement à la formation. La cause environnementale le concerne énormément et l’expédition T2A va lui servir de vecteur pour lui permettre d’apporter sa pierre à l’édifice. Son credo… humour, bonne humeur et optimisme. Il devient le conseiller technique "plongée" de l'expédition.

Sabeha Dellouci

Sabeha Dellouci

Ecolo dans l’âme, militante, multipliant les formations dans le développement durable pour partager ses compétences dans un but humanitaire. La passion de la mer est une histoire de famille : père, oncle, cousin, tous les Dellouci ont plongé en Méditerranée. Juriste, elle consacre beaucoup de sa vie à l'océan, dans « Les Surfeuses des îles » (mouvement de surfeuses pour la protection de la mer) et « For a sustainable life - pour une vie durable » (protection de l'environnement). L’expédition T2A lui permet de contribuer à la protection des océans. Polyvalente et pluridisciplinaire, elle sera une assistante à toute l’équipe à bord du voilier.

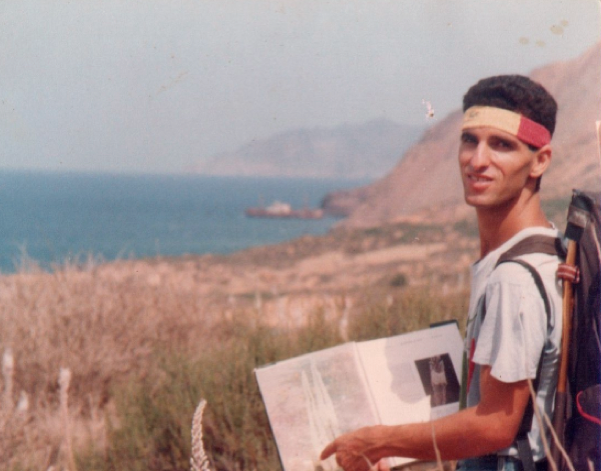

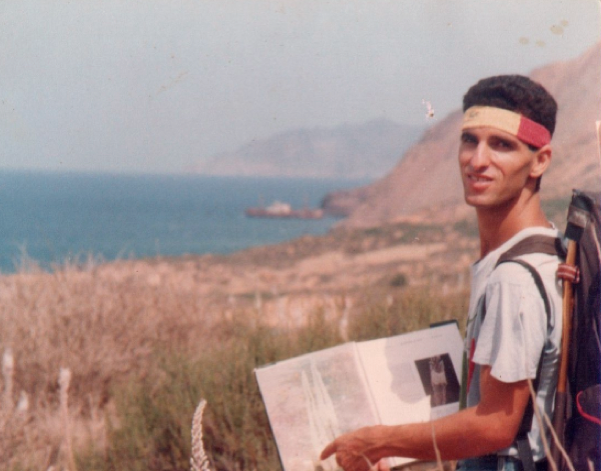

Tewfik Tahraoui

Tewfik Tahraoui

Médecin, master en anthropologie de la santé, pour Tewfik l’homme est tributaire de son environnement social, culturel, politique, économique et surtout biologique. Zoo-botaniste autodidacte, sympathisant de nombreuses associations de protection de l’environnement, Tewfik a grandi dans une ville côtière d’Algérie où au fil des années il a vu le désastre s’installer. Il apportera ses services de médecin à bord, et collaborera dans les différentes thématiques scientifiques. Polyglotte avec des compétences en pédagogie et en communication, il aidera au volet anthropologique de l’expédition et à la recherche de sponsors, notamment dans le secteur pharma qu’il connaît bien.

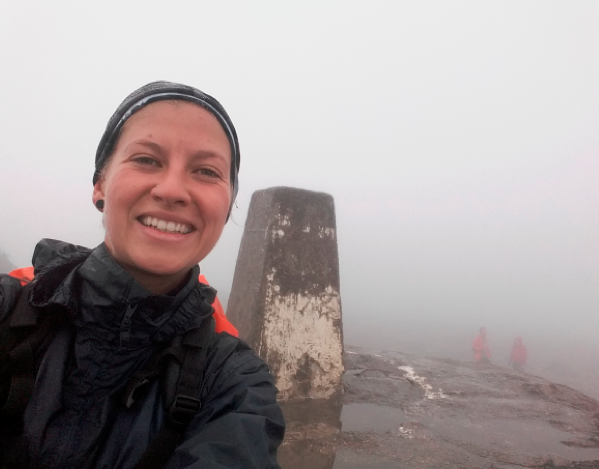

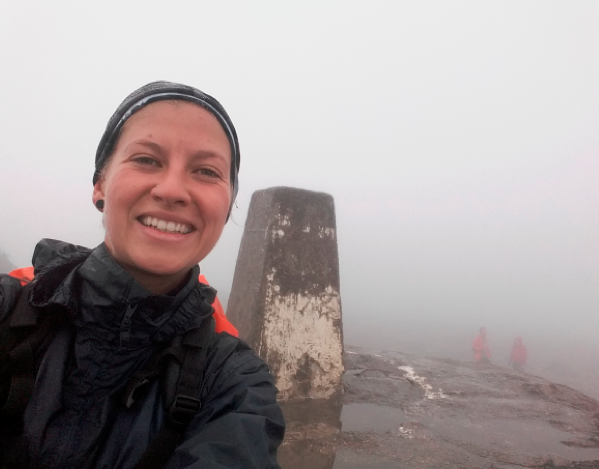

Manon Ricard

Manon Ricard

Après un an à sillonner les routes de Nouvelle Zélande, Manon Ricard souhaite parcourir les océans et devenir skipper. Elle obtient un certificat Matelot de pont à 22 ans et, fascinée par le milieu aquatique, pratique la plongée sous-marine en se profesisonnalisant dans le domaine. Toujours prête à partir pour une nouvelle aventure, elle embarquera avec T2A sur une longue période dans le but d’aller à la rencontre des cultures et d’éveiller les consciences sur les enjeux qui concernent notre planète.

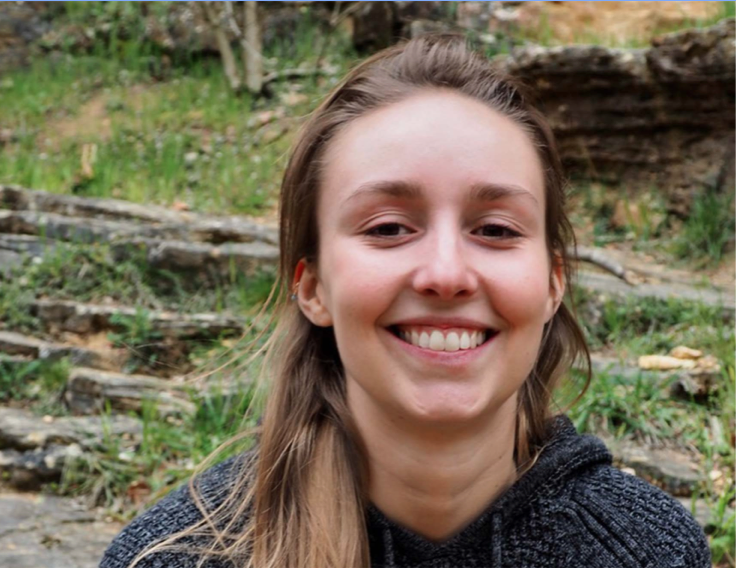

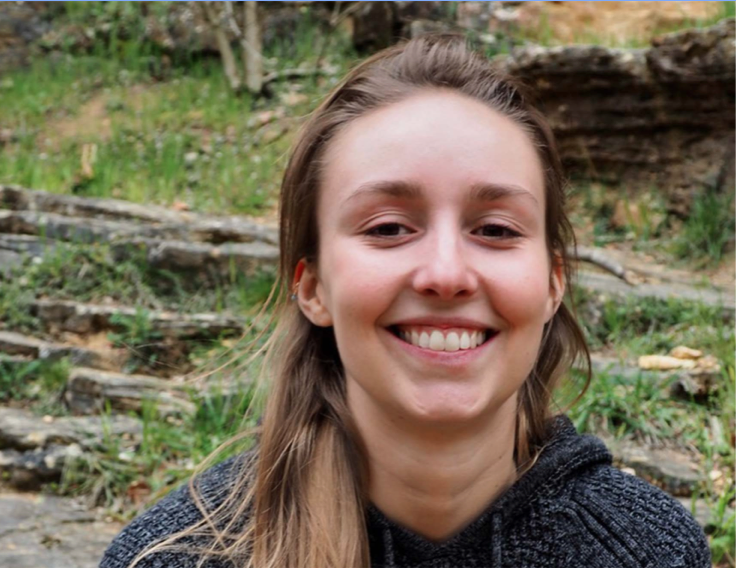

Sara Diquelou

Sara Diquelou

Sara Diquelou est graphiste et illustratrice. Passionnée de communication visuelle et d’échanges interculturels, elle a travaillé comme vidéaste dans le secteur de la musique avant de réaliser son rêve : passer une année autour du monde. Son goût de l'aventure l’a menée jusqu’aux portes de l’Alaska où elle a observé ses premières aurores boréales, puis dans des villages ethniques en Asie du Sud et en Océanie. Elle souhaite désormais s’investir pour la défense des océans et mettre ses compétences au service de cette expédition qui, selon elle, illustre bien les mots de Mark Twain : Ils ne savaient pas que c’était impossible, alors ils l’ont fait.

Alban Mounier

Alban Mounier

33 ans, en quête de savoir et de nouveauté. Passionné de voyages, de sport et ravi de partager de nouvelles expériences professionnelles et humaines. Toujours au contact de l’eau, Alban est passé de nageur en compétition à Maître-Nageur Sauveteur puis Instructeur de plongée Padi et SSI. Plongeur expérimenté passionné d’images, il s’est orienté vers la photo subaquatique et avec son appareil, il est prêt pour de nouvelles aventures. Ses nombreux séjours en Australie, Indonésie, Philippines, Mexique, lui ont permis de s’enrichir au contact de la population, de découvrir une faune et flore riche, variée mais fragile : rejoindre T2A est pour lui une évidence.

Paloma Olivares

Paloma Olivares

D’origine espagnole et bilingue français-espagnol, Paloma a grandi à Montpellier proche de la mer où elle s’est initiée au 420. Elle a aussi vécu un an aux Etats-Unis et dix ans en Allemagne. A part ça, elle enseigne la sophrologie dans les collèges, et l’anglais et l’espagnol à des enfants. Elle aime tout ce qui touche de près ou de loin au vivant, naviguer, voyager, les échanges authentiques et l’ouverture d’esprit. Bref elle aime la vie !

Xavier Rossignol

Xavier Rossignol

En 2015, Xavier décide de vivre ses rêves plutôt que de continuer à rêver sa vie. Passionné de voile depuis toujours, il fait l’acquisition de son 3e bateau, un Sunrise, le premier capable de partir autour du monde. Avec son épouse et son fils de 3 ans ils partent un an en mer. Xavier nous écrit : « A peine l’aventure terminée, une seule envie, repartir. Mais cette fois-ci dans le cadre dans projet moins personnel et égoïste, dans le cadre d’un projet d’équipe, au service de l’intérêt général, au service de la mer. Lorsque j’ai entendu parler de T2A, il est devenu évident pour moi que c’était ce projet, qu’il fallait que je rejoigne l’équipe ».

Lionel Botta

Lionel Botta

A 46 ans, Lionel Botta est un plongeur confirmé. Après la Méditerranée où ce Toulonnais a passé son enfance, Lionel à plongé à Bali, en Mer Rouge, aux Philippines, etc. Détenteur du niveau 3 CMAS – FFESSM, il est aussi plongeur nitrox confirmé : « Grâce à mon ami Philippe Fleury, j’ai eu écho du projet T2A dont le programme m’a séduit immédiatement. L’idée de plonger, photographier, filmer pour ensuite témoigner auprès d’un grand nombre de personnes me semble être un axe fort de défense et de préservation de nos océans. »

Marie Dufresne

Marie Dufresne

Elève ingénieur à l’ICAM de Lille, Marie Dufresne a décidé de s’accorder une pause de quelques mois. Alors qu’elle a vadrouillé en Inde les six derniers mois, elle rejoindra le voilier en Amérique du Sud. Elle aime les nouvelles technologies, et a toujours eu un attrait pour le développement durable. Bercée par la mer du Nord depuis son plus jeune âge, elle a des talents de photographe et de monteuse. Sa bonne humeur, son sourire aideront à maintenir une bonne ambiance en mer comme à terre. Ses maitres mots sont simplicité, dynamisme et bienveillance !

Eric Guischer.

Eric Guischer.

Citoyen belge, Eric Guischer est passionné par la plongée qu’il pratique depuis vingt ans avec une petit faible pour les eaux froides ! Il trouve qu’il est urgent de faire prendre conscience au plus de monde possible que les océans ainsi que notre planète se meurent, et qu’il est temps de réagir car nous courons à la catastrophe. L’expédition T2A sera pour lui le meilleur moyen d’y apporter sa contribution. Il compte effectuer des séjours d’un mois. Il est intéressé par Deception Island ainsi que la mer de Baffin mais s’adaptera au planning.

Alain Meynadier

Alain Meynadier

Alain Meynadier est « multi-casquettes » : plongeur de niveau 2, électrotechnicien avec une bonne connaissance informatique, mécanicien diéséliste avec une bonne connaissance de la mécanique marine (il est propriétaire d’un 35 pieds depuis 10 ans), soudeur arc et MIG, cuisinier en mer parlant anglais et espagnol, titulaire du permis mer, Alain à été durant trois ans de chef de bord. Il a également fait le tour de la Méditerranée en solitaire durant 15 mois. Ayant travaillé durant 20 ans comme pompier spécialisé dans la dépollution et les interventions en milieux périlleux, Alain est un défenseur passionné de la mer, membre de Friendsea world.

Chloé Desmarets

Chloé Desmarets

Chloé écrit : « J’ai soif de découvertes et ne tiens pas en place, d’où ma passion pour la voile, que j’enseigne l’été comme monitrice, les voyages et mes études en relations internationales. Après une dernière année en alternance dans les relations institutionnelles, j’ai décidé de quitter Paris pour voyager, de préférence poussée par le vent. La protection de l’environnement me tient à cœur, et il m’a alors semblé évident de participer à L’Expédition Tour des deux Amériques solidaire en voilier ». Chloé apportera à bord ses compétences en relations publiques, en rédaction, en cuisine végétarienne, et sa bonne humeur.

Virginie Duhamel

Virginie Duhamel

Après une carrière d’experte en pierres précieuses, Virginie s’est recentrée sur Genève, la Haute-Savoie et sa passion pour l’humain. Thérapeute, elle aide depuis 17 ans l'homme dans sa recherche d'équilibre. Ses outils sont la PNL, l’lA Re-information, le coaching, les techniques neurocognitives, l'hypnose. Un métier qui s’enrichit sans cesse. Virginie parraine une petite fille en Bolivie pour lui permettre de se scolariser et se construire dans son devenir. « L’humain est indissociable de sa planète : d'où mon investissement dans l’information du public concernant la protection des mers et le réchauffement climatique ».

Véronique Flament

Véronique Flament

Véronique Flament a une formation en gemmologie/ métaux précieux et en gestion commerciale. Après un détour dans la distribution, cette passionnée de brocantes et d’objets d’art a choisi de consacrer une partie de son temps à la cause environnementale. Polyvalente et autonome, avec des compétences en organisation, Véronique s’adapte à toutes les situations. Pugnace et perfectionniste, elle mène jusqu’au bout les tâches qu’elle entreprend.

Jean-Louis Palisse

A 16 ans novice pont puis mécanicien de bord, Jean-Louis Palisse passe le capitaine 200 UMS et le Brevet de Chef de Quart 500 UMS Marine Marchande. Il débute la voile à 28 ans et obtient le BPPV. Avec son Moody 346, il sera 10 ans président/ skipper d’une section voile : croisières, convoyages, régates. En 2016 il fait les Canaux de Patagonie et le Cap Horn, et la traversée Hobart-Ushuaia. 2017 sera l’année du Drake et de l’Antarctique (65 ° Sud). Il aime la glace qu’il a connue jeune : Norvège, Cap Nord, Spitzberg, Groenland, Alaska. A terre, il est passé par les RH et les achats. A 60 ans, il souhaite faire avec T2A la Patagonie, l’Antarctique, l’Alaska et le Passage du Nord-Ouest.

Alain Respini

Alain Respini

Après onze années passées en tant que directeur commercial au sein de plusieurs laboratoires de cosmétologie, Alain Respini est devenu directeur général d’une structure basée sur la Côte d’Azur. Passionné par la voile - il skippe avec sa compagne leur propre voilier, un Aquila 28 basé en Méditerranée - Alain est un autodidacte. Apnéiste, ayant appris par lui-même la plongée, il a passé l’an dernier le niveau 2 PADI (plongée profonde). Pianiste, chanteur et auteur-compositeur, Alain a également monté des spectacles.

Laurence Bianchini

Laurence Bianchini

Titulaire du BTS secrétaire de direction, avec une expérience de plusieurs années dans la fonction, Laurence Bianchini aime voyager ; elle vit six mois par an sur un voilier de 28 pieds qui navigue entre la Corse et le continent. Volontaire, travailleuse et motivée, sensible à la gestion des déchets et au nettoyage des plages, Laurence prêtera main forte à bord dans les domaines suivants : gestion, achats, communication, organisation, reportages photos à terre et cuisine. Artiste, elle aime peindre des grands formats et parle espagnol.

Nicolas Coutable

Nicolas Coutable

Artiste photographe engagé pour les peuples d'Amérique depuis plusieurs années, ses travaux sur les friches et l'environnement ont été exposés à Paris, Budapest ou encore en 2017 à la Mairie de Lyon. À Bordeaux, où il a rencontré Sarah Diquelou, Nicolas a exposé ses photographies de Colombie ou encore d'Argentine. Médiateur culturel, il travaille à La Base sous-marine où il apporte également ses compétence en tant que Community Manager, après avoir travaillé plusieurs années au FRAC Nord Pas-de-Calais ou pour une exposition des Reporters Sans Frontières.

Kader Kouidri

Kader Kouidri

Montagnard, alpiniste et accompagnateur en montagne (avec certification handisport), Kader Kouidri a découvert la voile sur les lacs de montagne en 470. Devenu moniteur voile croisière pour l'association des Glénans en 2016, il va consacrer l’année 2019 à passer le BPjeps Croisière. Depuis 1999 cet éducateur sportif qui touche aussi à la menuiserie, à la maçonnerie et à la cuisine garde en été le refuge d'Archiane dans le Vercors. Kader sera disponible pour rejoindre l’expédition à partir de février 2020.

Olivia Sportes

Olivia Sportes

Un peu touche à tout, sportive, rêveuse, aventurière, curieuse, Olivia dit d’elle : “ce que j’aime par dessus tout, c’est prendre le temps de vivre. Après dix ans passés dans le marketing, en 2016, je pars à la découverte du monde. Treks, plongées et wwoofing m’ont rapprochés de la nature, mais j’y ai découvert une planète que nous détruisons à petit feu. De cette aventure, m’a vie a été transformée. Désormais végétarienne, j’essaie d’avoir un mode de vie qui se rapproche du zéro déchet. Tel un colibri qui fait sa part, l’aventure T2A c‘est pour moi l’opportunité de sensibiliser de nouveaux colibris, car « Seul on va plus vite, ensemble on va plus loin ». En plongée, Olivia Sportes est titulaire du niveau 2 ANMP.

Marion Cadiou

Marion Cadiou

Artiste, aux Beaux-arts Marion Cadiou a questionné par sa pratique plastique les liens entre l’art et la science. Passionnée par le voyage, elle découvre, son sac sur le dos, l’Asie du Sud-Est en 2017. « Aujourd’hui photographe, j'écris aussi lors de mes voyages. Mes études d'art font de moi une personne créative et pleine d'idées au quotidien et les métiers de services que j’ai pu exercer m’ont donné un goût prononcé pour l’humain. Ex-scout, végétarienne, randonneuse et plongeuse, je suis très touchée par la question de l'environnement et les possibilités d'actions pour sa conservation ». Marion Cadiou a obtenu en 2016 l’Open water PADI.

Michele Barbieri

Michele Barbieri

Depuis toujours, Michèle Barbieri est très sensible à ln protection de la nature. Un voyage en bateau-stop jusqu'en Polynésie lui a permis de voir la beauté de notre planète et de constater le peu de soin que les hommes en prennent. La voile est sa passion, découvrir, apprendre, voyager ses moteurs. Formée aux métiers de la voile (Brevet de Patron de plaisance à la voile), de la cuisine, elle est aujourd’hui Professeur des écoles. Grâce à son temps libre, elle fut aussi marcheuse, écovolontaire, conférencière. Intuitive, elle apportera à l'expédition son sens marin et son expérience.

Romuald Trinquier

Romuald Trinquier

Ingénieur en gestion de projets industriels et issu d’une formation scientifique, Romuald Trinquier écrit : « je suis un amoureux des océans et des grands espaces. Passionné de plongée sous-marine (niveau 3 CMAS) et de voile, je suis en quête de découverte et d’aventure, je voyage aussi souvent que possible. A travers mes différents voyages, j’ai pu constater les effets du changement climatique, montée des eaux, blanchiment des coraux… En tant que fervent défenseur des océans je souhaite prendre part à cette expédition afin de faire prendre conscience au monde qu’il faut agir maintenant ».

Sherilyne Darmon.

Sherilyne Darmon.

Jeune diplômée en économie et sociologie, elle est militante en faveur de la protection animale et de l'environnement. Grande voyageuse, elle a été plusieurs fois volontaire à l'étranger dans diverses associations afin de sensibiliser les populations à la cause animale ; elle rejoint T2A afin de faire de même mais cette fois pour l'océan et pour les hommes. Passionnée, motivée et bilingue anglophone, elle sera chargée de prendre des photos lors de l'expédition et de trouver de nouveaux sponsors.

Marielle Bernabeu

Marielle Bernabeu

Marielle a grandi avec la nature, dans les hauts cantons du Languedoc. Elle ne découvre la voile que sur le tard, au chantier naval du Père Jaouen. Et c'est décidé : la mer ne la quittera plus ! Préoccupée par le devenir de l'environnement et de l'humain, l'expédition T2A est pour elle l'occasion de participer à une prise de conscience. Marin professionnel et touche à tout, elle est toujours d'humeur pour aider et pour transmettre sa joie de vivre. Elle appuiera l'équipe selon ses capacités, et apprendra vite ce qu'elle ne sait pas encore faire. Elle participera à la recherche de sponsors, aidera aux navigations selon les plannings et prendra part au volet pédagogique.

Marie Roosen

Marie Roosen

« S'il n'y a pas d'autre jeunesse que celle du cœur, des envies et de l’enthousiasme, alors je suis prête à continuer à vivre de manière aventureuse et intense. Prête aussi à m’engager pleinement pour des causes importantes, prête à apprendre, à découvrir. J’aime la mer passionnément. J’aime les rencontres et j'adore voyager ». Marie apportera à bord des compétences en animation, l’habitude de rédiger des articles et de communiquer sur place, son expérience de la gestion des groupes adultes ou enfants, et un sens relationnel développé. Petit plus, Marie ajoute : « Et si je ne sais pas naviguer : je sais cuisiner ! ».

Margaux Servant

Margaux Servant

Margaux, originaire de La Rochelle, est habituée à explorer et à s’interroger sur le monde qui l’entoure. C’est naturellement qu’elle souhaite le défendre en commençant par changer son quotidien. T2A apparait comme une suite logique dans sa démarche. Cette étudiante en médecine aime se rendre utile, ce qui l'a menée à participer à plusieurs associations. Curieuse, elle aime pratiquer de nombreuses activités : randonnée, photographie, couture, surf, aquarelle. En cas de mauvais jour sur le bateau, elle saura redonner le sourire grâce à son optimisme et sa persévérance.

Océane Lumay

Océane Lumay

Océane Lumay est en deuxième année de bachelier en information et communication à l'UCLouvain. Passionnée par le voyage et les langues, elle s’est lancée pour sa première aventure en solo au cours d’un PVT en Australie avant d'entamer son cursus universitaire. Elle parle français, anglais, néerlandais, se débrouille en espagnol et apprend en ce moment le portugais. Sa curiosité et sa motivation à lutter pour les hommes et le monde l’ont poussée à m’embarquer dans l’expédition T2A dans laquelle elle va appliquer ses connaissances communicationnelles.

Joana Zidane

Joana Zidane

D’origine française, Joana étudie les sciences politiques à Montréal. Elle est spécialisée en coopération internationale et est passionnée par les voyages. Partageant les valeurs de l’expédition, notamment pour l’impact du réchauffement climatique sur la santé mondiale, elle aidera le projet à trouver des sponsors avant le départ et à créer un premier contact avec certaines universités canadiennes. Du haut de ses vingt ans, Joana est curieuse et souriante et compte bien apporter de la bonne humeur à bord. Elle dispose d’un Niveau 1 PADI.

François Mas.

François Mas.

Originaire de la Corrèze, François grandit au plus près de la nature. Après des études de géographie à Toulouse, où il aborde les problématiques liées au changement climatique et aux diverses pollutions, il part faire le tour du monde en sac à dos. Il passe le niveau 1 PADI alors qu’il est en Indonésie, puis continue à pratiquer la plongée dans un club à son retour en France. Il s’initie à la navigation en Bretagne, et se découvre une passion. Il pourra aider activement l’équipage de T2A, notamment en tournant des vidéos sous-marines.

Alix Bayle

Alix Bayle

Passionée de voile, plongée et tout sport acrobatique et de glisse, l’embarquement sur le Tour des deux Amériques sera la première étape dans l’objectif d’Alix de remettre le voyage et la découverte au cœur de son projet de vie ; auquel vient se greffer le désir de mieux comprendre et connaître les écosystèmes marins et comment les préserver. Personne curieuse et engagée, Alix possède des compétences en communication et un niveau 2 de PADI, qui lui permettront de contribuer à la diffusion des problématiques de l environnement, de leurs solutions, et de l’engagement que chacun peut avoir.

Anna Brien

Anna Brien

Anna participe au T2A car cela lie ses deux aspirations du moment, l’écologie et le voyage. Elle voyage depuis 2 ans avec Aymeric Dujardin pour leur projet « Le Journal Terre Native » à travers lequel ils rencontrent des acteurs de la transition écologique et spirituelle. « Je suis très enthousiaste à l’idée d’embarquer sur un voilier et d’en apprendre plus sur le monde de la mer tout en étant au service du projet » écrit Anna. Elle apportera à T2A ses connaissances en photographie, en cuisine, en communication, en prise de décision en groupe, et de l’écoute, de la méditation, du yoga ainsi qu’une bonne dose de bonne humeur.

Quentin Abeille

Quentin Abeille

Quentin a 21 ans et est actuellement en école d’ingénieur à Toulouse. Passionné de voile depuis qu’il a 8 ans il a pratiqué ce sport en compétition sur de nombreux supports avant de se tourner vers l’habitable. C’est également un habitué des voyages et des destinations lointaines puisqu’il a vécu à Mayotte et à la Réunion avant de revenir en Bretagne. Il profitera d’une période de césure dans ses études pour rejoindre l’expédition pour laquelle il travaillera à la recherche de financements et de soutiens scientifique.

Lindsay Berruyer

Lindsay Berruyer

Lyndsay écrit : « Amoureuse de la mer, passionnée de sports nautiques et curieuse de nature, cette expédition est pour moi une opportunité pour découvrir, partager, voyager et apprendre. Souriante, dynamique et positive, je saurai m’adapter et participer pleinement à la vie à bord ». Titulaire d’un master environnement et d’un BPJEPS voile, ses connaissances scientifiques, nautiques, son aptitude au travail en équipe, à la vulgarisation des connaissances et à s’exprimer en public serviront au sein de l’expédition. Pour Lindsay, « C’est une expérience rêvée pour concilier la voile et la science ».

Jordan Doumengeux

Jordan Doumengeux

Jordan sillonne les routes d’Amérique centrale et du continent nord américain depuis 2016. Après des études de Gestion à Rimouski il décide de partir seul et sans argent, avide de rencontrer les gens et la beauté que les paysages ont à offrir sur son chemin. Arrivé en Amérique centrale il décide de monter un projet de récolte de fonds pour aider les plus démunis. L’idée de contribuer à l’aventure de T2A est pour lui une suite logique dans son envie de concilier joie de vivre et soucis des autres et de la nature.

Emeline Frambourg

Emeline Frambourg

Emeline Frambourg, 26 ans, est protectrice de la nature. Diplômée d'un BTS Gestion et protection de la nature puis d'une licence en Médiation scientifique et éducation à l'environnement, Emeline travaille dans des planétariums avant de prendre goût aux voyages : elle s'immerge 3 mois en Norvège en 2017, à la rencontre de la culture nordique ten traversant le pays. Depuis, elle continue sac à dos à l'autre bout du monde tout en vivant ses passions de la montagne, de la photographie et de l'écriture. Emeline aidera à la recherche de sponsors, au développement de la partie pédagogique de l'expédition et à l'organisation des conférences.

Claire Mounier

Claire Mounier

Claire a toujours eu une grande soif d'aventures et de découvertes. Après avoir travaillé plusieurs années au Vietnam dans le domaine de la préservation du patrimoine, elle a passé un an à sillonner le Canada, où ses pérégrinations l'ont menée jusqu'au Yukon et en Alaska. Aujourd'hui, elle travaille dans l'édition, se passionne pour le voyage, l'illustration et la céramique, et s'engage dans différents projets associatifs. Polyvalente, curieuse et touche-à-tout, elle veut s’engager au service de l'environnement et dans l'aventure scientifique et humaine de l'expédition T2A.

Michael Dzokoto

Michael Dzokoto

A 32 ans Michael est papa d'une fillette de 3 ans 1/2. Amoureux de l’océan et de la voile, il a passé le permis côtier et prépare le hauturier. Il possède un niveau professionnel de plongée (accompagnateur de palanquée "Dive Master"). Passionné par les grands voyages, là où on a le temps de prendre ses marques, d'échanger, créer des liens, il suit une formation en anglais pour passer le "TOEIC". Persévérant, bouillonnant d'idées, ce jurassien a créé son entreprise à Besançon, spécialisée dans l'expédition de colis internationaux. Il aime relever les défis et sollicitera ses réseaux pour que T2A soit une réussite.

Pia Mathias

Pia Mathias

Pia Mathias est une jeune Lilloise de 21 ans exilée à Toulouse pour des études d’ingénieur en aéronautique et spatial. Passionnée par le ciel mais aussi par la mer, elle pratique la voile légère depuis de nombreuses années et rêve depuis toujours de dépasser les côtes et prendre le large. Sportive et habituée des voyages, elle profite d’une césure dans ces études pour rejoindre T2A, et s’engager dans un projet qui lui tient à cœur. Elle apportera la légendaire bonne humeur chti à bord de l’expédition et participera à la recherche de sponsor en plus de la navigation.

Axel Paillard

Axel Paillard

Nantais, formé 3 ans en hôtellerie-restauration, Axel part à 19 ans en l'Argentine, pays dont il tombe vite amoureux. Découverte de l'Amérique Latine puis des Caraïbes où il découvre la voile, des îles du Pacifique, de la Nouvelle Zélande, l'Australie et l'Asie. A 23 ans, il partage les préoccupations de T2A pour la planète, et l’idée d’agir par des conférences. Le volet anthropologique et les contacts locaux sont primordiaux pour lui. A bord, il va apprendre sur l’océan, le réchauffement et la navigation. Il apportera son expérience des moments difficiles, sa bonne humeur, ses compétences de cuisinier, sa connaissance du terrain et de l’espagnol.

Camille Josseaux

Camille Josseaux

Camille est une jeune Rémoise de 24 ans en poste comme ingénieur Recherche & Developpement logistique à Buenos-Aires en Argentine. Passionnée de nature, de voile et de navigation, elle désire en apprendre plus sur nos océans et comprendre comment l’homme interagit avec son environnement. Ayant étudié auparavant les sciences politiques et sociales, Camille a autant d’interét pour l’humain que pour l’environnement. Elle souhaite mettre àprofit son sens de l’organisation et de la communication, sa résilience et son énergie pour s’impliquer dans le T2A.

Charlotte Kerjean

Charlotte Kerjean

A 31 ans, Charlotte habite Whitehorse (Yukon, Canada). D'origine normande (racines viking), elle passe sa maîtrise d'enseignement des sports de plein air en Norvège, puis guide des groupes sur les glaciers islandais et néo-zéalandais et constate la fonte des glaces. En 2015, elle passe 2 ½ mois à bord du voilier Infinity aux îles Tonga & Samoa. L’eau est son élément. Elle pratique tous les jours la natation, a une formation de sauveteur en mer (SNSM) et plusieurs saisons sur les plages à son actif. « A l'équipage, j'apporterai mon énergie, et dynamisme, joie de vivre, et bons petits plats ».

Tom Ruault

Tom Ruault

Tom sera diplômé ingénieur ICAM dans deux ans. Avant cela il va mener un projet écologique et solidaire durant lequel il voyagera 10 mois. La transition écologique n’est plus seulement une perspective pour sa carrière, c’est devenu une obligation. Il souhaite faire partie de l’équipage quelques temps afin d’apporter sa pierre à l’édifice, tout en apprenant énormément de cette expérience. Agé de 20 ans il apportera une implication sérieuse et motivée ainsi que sa joie de vivre pour l’expédition.

Xavier Menguy

Xavier Menguy

Elève ingénieur à l’ICAM de Nantes, Xavier est passionné d’écologie et d’humanitaire et voudrait travailler pour ces causes au sein d’ONG. Membre de l’association du développement durable de son école, il adore voyager et réaliser de nouvelles expériences. Après avoir réalisé des actions humanitaires en Tanzanie, parcouru le Canada et l’Alaska et étudié en Pologne, Xavier a décidé de faire une pause dans ses études pour réaliser un tour écologique et solidaire de l’Amérique du Sud. Il apportera son dynamisme et ses compétences au sein du projet.

Paul Tervel

Paul Tervel

Paul a 24 ans. Après une licence en fac de sport, ce Bisontin obtient un master MEEF (Métiers de l’Education de l’Enseignement et de la Formation) et devient cinq mois professeur des écoles. Titulaire du BAFA, Paul est capable d’animer des activités à visée pédagogique auprès d’un jeune public. Après un voyage en solitaire en Nouvelle-Zélande pour améliorer son anglais, Paul désire désormais voyager par mer de port en port. Ce jeune homme déterminé à acquis l’habitude du travail en équipe, à la fois lors de ses pratiques sportives, et lors de ses jobs d’été.

Lilian Ferret

Lilian Ferret

Lilian Ferret est animateur nature. Il interviendra lors des conférences et de travaux de recherche en sciences participatives. Ex-étudiant en Gestion & Protection de la Nature, Lilian a déjà pu faire un stage de deux mois en réserve marine. Titulaire du bac Littéraire Cinéma, ses compétences de rédaction et réalisation seront utilisées au cours de l’expédition, notamment lors des interviews, photographies, etc. Lilian a également l’habitude de filmer au drone. Plongeur niveau 1, chanteur/guitariste, il fera partager partager ses ondes musicales aux autres membres de l’équipage !

July Brouard-Faure

July Brouard-Faure

July se définit comme "une simple terrienne qui cherche à s'éloigner des sentiers battus, en continuant l'apprentissage d'une existence toujours plus ethique". Son admiration et son respect pour l'environnement génèrent l'ambition de rejoindre le crew T2A. Amoureuse de la Mer, elle a soif des connaissances qui s'y rapportent. Autant un boute-en-train plein d'autodérision que calme et discrète, July est un couteau suisse aux tendances perfectionnistes. Elle apprend vite et aime les défis. Un peu autodidacte, complètement curieuse et adaptable, elle apportera son aide dans tous les domaines où elle sera utile.

Mathilde Legras

Mathilde Legras

Mathilde a grandi dans la nature normande et corse et veut la protéger. A 25 ans, diplômée en politiques publiques, spécialisée en gestion de l'environnement, elle connaît les enjeux et a déjà participé à des projets de protection des forêts en Inde et au Népal ; elle a animé des débats sur des sujets actuels proches de ceux de T2A. Elle veut aujourd'hui éveiller les consciences à la sauvegarde des océans et de leur biodiversité, autre poumon de la planète. Passionnée de voyages, elle sillonne début 2019 la Patagonie à pied, puis le reste de l'Amérique latine. Mathilde apportera à bord sa connaissance de la région et sa bonne volonté.

Fanette Germain

Fanette Germain

Originaire de Bretagne, Fanette a grandi au contact de la nature. La lutte pour l'environnement est au centre de ses préoccupations depuis longtemps. Voyageuse invétérée, elle est adepte du vélo, et a traversé la France et la Suisse en pédalant pour rejoindre l'Italie. Elle aime aller à la rencontre des gens. Actuellement professeure de français, elle mettra ses compétences en matière de pédagogie et de rédaction au service de l'expédition, mais aussi ses talents de cuisinière végétarienne, et sa bonne humeur !

Mathias Taisne

Mathias Taisne

Passionné par l’environnement et le milieu marin, Mathias possède un diplôme d’ingénieur dans l’agroécologie et veut participer à leur protection en passant à l’action. A 27 ans, ce sportif qui a découvert la voile aux Glénans est motivé par le projet T2A, dans lequel il voit « une aventure collective pour apprendre, se découvrir et surtout découvrir les autres ». il partagera ses connaissances scientifiques et sa joie de vivre sur le bateau. Aventurier dans l’âme, c’est en voyageant en Amérique du Sud qu’il réalise les problèmes de pollution, les besoins de gestion des déchets et de sensibilisation.

Emmeline Mingam

Emmeline Mingam

Bretonne, cette orthophoniste de 27 ans qui vit à Brest est passionnée par la mer et la voile depuis son enfance. Sensible à l’écologie et à l’environnement, Emmeline soutient T2A et apportera son aide en trouvant des nouveaux sponsors. « Emerveillée par la liberté que procure la voile sur l’eau », dotée de compétences en voile acquises dans le Golfe du Morbihan, elle aidera à la navigation autour des Amériques. Cette végétarienne qui aime cuisiner pourra également concocter des bons petits plats. Kenavo ar wech all !

Victoria Gourong

Victoria Gourong

Victoria vient de l’île de Groix (Bretagne). A 17 ans elle part un an au Brésil réaliser plusieurs actions humanitaires. Respectueuse de la nature et de l’homme, elle voit T2A « comme une excellente occasion de sensibiliser les personnes au plus près, de favoriser la recherche de solutions et de vivre de beaux échanges culturels ». Ses études en tourisme, ses expériences professionnelles, sa maîtrise du portugais du Brésil, de l’anglais et de l’espagnol lui permettront d’aider T2A dans l’organisation de conférences, la recherche de sponsors et les interview des populations locales. Ses stages aux Glénans sont un « plus ».

Bastien Couvreux

Bastien Couvreux

Plongeur expérimenté (niveau 3 CMAS), Bastien a plongé en eaux froides au début de l'hiver dans le Saint-Laurent. Moniteur de voile légère, titulaire du Bafa et d’une licence en Administration Economie Sociale, Bastien est parti passer son Bachelor en Business Administration au Canada, avant de revenir en France faire une Licence Pro Animation Gestion et Organisation des Activités de Pleine Nature. Cycliste amateur de défis, il a récemment traversé l'Europe à vélo. Ce sportif habitué des voyages au long cours apportera son dynamisme, sa bonne humeur, ses compétences pour les plongées, la navigation et la recherche de sponsors.

Mathilde Pied

Mathilde Pied

Diplômée de Neoma Business School en marketing touristique, Mathilde a pris conscience de l’urgence d’agir pour sauver la planète en découvrant la fonte des glaciers andins lors d’une traversée de l’Amérique Latine en sac à dos, la mort de la biodiversité dans l’étang de Thau en y pratiquant la voile et la mort des coraux philippins lors de plongées. Forte de nombreuses expériences professionnelles en vente, marketing et communication, trilingue français, anglais et espagnol, Mathilde apportera à T2A son aide sur le volet pédagogique et sa pratique de la navigation.

Clémence Wadoux

Clémence Wadoux

Clémence (23 ans) connaît déjà les Canaries, les îles du Cap Vert, les Antilles et la Colombie où elle est allée depuis Caen sur un voilier de 12,5m. Issue de la Toulouse Business School, Clémence veut s’engager face à la situation écologique et aidera à trouver des sponsors en parallèle de son travail de chargée de développement dans une start-up de l’ESS. Elle participera à bord aux volets pédagogique et anthropologique de l’expédition, et à la rédaction des communiqués. Plongeuse, elle détient un niveau 1 PADI. Elle parle anglais et espagnol.

Michelle Trarbach

Michelle Trarbach

Architecte franco canadienne (26 ans), Michelle est l'auteur d’un mémoire sur l’architecture d’urgence (reconstruction après un tsunami). Pour elle, l’importance de l’architecture face aux contraintes du réchauffement climatique est considérable : hausse du niveau des océans, disparition de territoires, préservation des espaces littoraux, gestion des déchets de la construction, baisse des GES des bâtiments : « Aujourd’hui, il faut repenser nos villes et nos territoi-res ». Créative, passionnée par les voyages, Michelle maîtrise l'anglais et l'espagnol. Elle connaît le Mexique, l’Amérique centrale, les USA et le Quebec.

Louise Branlard

Louise Branlard

Louise Branlard est étudiante au Danemark. Cette licenciée en Physique appliquée à l'Astrophysique et à la Météorologie y passe un master en Changement climatique : sciences naturelles et sociales combinées. Elle aime surfer, nager et randonner hors des sentiers battus. Peu faite pour la vie citadine, Louise a continuellement soif de voyage. Fascinée par ce qui fait les différences culturelles entre les hommes, et persuadée que l’échange fait de nous des êtres meilleurs, elle apportera son esprit critique, sa capacité d’écoute et son désir de justice sociale et environnementale.

Lisa Brugheat

Lisa Brugheat

Bientôt diplômée d’école de commerce, Lisa Brugheat souhaite quitter la France pour partir sillonner l’Amérique du Sud tout en respectant ses idéaux écologiques. C’est en cherchant à rejoindre un voilier pour une transatlantique qu’elle découvre l’expédition Tour des deux Amériques. Elle apportera ses compétences en communication et en démarchage ainsi que toute sa bonne humeur sur le bateau. Directrice artistique dans une agence de communication, elle a voyagé en Indonésie et pratique le ski, le yoga et la randonnée. Elle aime les sports en pleine nature et rejoindra le Groupe plongée à bord de l'expédition.

Nicolas Grist

Nicolas Grist

Issu d'une filière Management du Sport, Nicolas Gristi (24 ans) a décidé de se lancer un défi : celui, à partir du 1er mai 2019, de voyager uniquement à l'aide de ses jambes et de son vélo enfin d’avoir le moins d'impact possible sur l'environnement. Soucieux des petites actions (ramasser des déchets, faire attention à ce qu'il mange et ce qu'il consomme comme énergie), ce lecteur d’Isabelle Hoareau (“Des îles à l'horizon”) possède le Bafa, et des bases de Yoga et de communication qu'il mettra en œuvre à bord. Ses études lui ont fourni des connaissances dans l'organisation événementielle et il aidera à l'organisation des conférences.

François van den Berghe

François van den Berghe

François van den Berghe (30 ans), est chef de projets photovoltaïque et éolien en France et à l’étranger. François est diplômé d’un master dans l’environnement et il a toujours été passionné par le développement durable et les voyages. Des missions humanitaires (Madagascar dans le médical ; Haïti et le Laos avec Electriciens Sans Frontières), des voyages d’études (Afrique du Sud et Malte), une expatriation et de nombreux voyages à l’étranger l’ont habitué à évoluer dans un milieu multiculturel. Il est titulaire du niveau 1 de plongée FFESSM (il va passer bientôt le niveau 2) et d’un permis côtier.

Cloë Nicolas

Cloë Nicolas

A 27 ans, originaire du pays basque, Cloë Nicolas est depuis toujours proche de la nature : escalade, surf, plongée (niveau 1 Padi), randonnées, etc. Après deux années de licence en science de l'information et de la communication, elle poursuit des études en anthropologie, spécialisées sur les pédagogies alternatives, puis réalise de nombreux projets pédagogiques (associations, centres autogérés, colonies, stages d'éducation populaires, etc.). Passionnée par les voyages et les rencontres, elle parle français, espagnol (bilingue), anglais et comprend bien le portugais.

Lucille Picard

Lucille Picard

Lucille Picard est passionnée par l’océan. Elle a étudié l’océanographie à Valence (Espagne) et vient de finir des études d’ingénieur en agronomie tropicale. A 23 ans, elle a déjà travaillé sur l'influence du réchauffement climatique sur le lac Titicaca (Pérou/Bolivie), et sur une étude d'impact pour Ifremer à Tahiti. Persuadéee que le changement se trouve dans les petites actions et les échanges interculturels, elle s’enrichit de chaque moment vécu lors de ses voyages en Amérique centrale, sur les routes andines, en Asie ou au milieu du Pacifique. Musicienne, elle apportera son dynamisme et sa joie de vivre à bord.

Julie Degas

Julie Degas

Julie a 22 ans. Après un DUT Tech de Co, elle décroche un Bachelor Responsable opérationnel international (spécialisation humanitaire et développement) et devient major de sa promo à l'ESCD 3A de Lyon. Habituée par son père à la vie sur un bateau, elle a déjà voyagé au Népal, en Indonésie, au Mozambique, avec des objectifs solidaires ou de recherche scientifique. Julie a créé en 2017 l'association L'Abeille, qui s'occupe de trouver pour les étudiants des stages dans l'humanitaire. Elle parle portugais, espagnol, anglais et italien, adore les animaux et apportera avec elle sa guitare et ses chants. A bord, elle s'occupera de médiation et de recherche de fonds.

Yves Veron

Yves Veron

Comme les grands malouins Yves Veron a deux passions : la voile et les voyages. Du dériveur aux croisières, il navigue depuis 2013 sur un catamaran de 60 pieds avec des personnes en souffrance. Après une carrière commerciale sur les cinq continents essentiellement axée sur la construction navale et les équipements de sécurité maritime, il est trilingue anglais-espagnol, rompu à la recherche de contacts. Aujourd’hui retraité, il voyage autrement : quatre mois au Pérou et Equateur dans les écoles des bidonvilles. D’un contact facile, enthousiaste, il garde la même envie de découverte et de partage.

Thomas Soulier

Thomas Soulier

Thomas sera diplômé en décembre d’un master à Toulouse Business School, puis travaillera à Londres dès mars 2020. Il souhaite mettre ce temps libre à profit pour servir une cause qui lui est chère : l’écologie. Ses voyages en voilier en Polynésie Française, en Sardaigne, en Croatie et en Corse lui ont fait réaliser l’importance d’une action rapide pour la planète. Ayant vécu à Londres et Milan, et fort de ses origines andalouses, Thomas parle l’espagnol, l'anglais et l’italien. Il sait naviguer, manipuler un drone, plonger, et est détenteur du PSC1 ; des compétences utiles pour l'expédition.

Philippe Larribaut

Philippe Larribaut

Pyrénéen, adepte des courses en montagne, Philippe Larribaut est venu tardivement à la voile après avoir traversé l'Islande en VTT et la Laponie l'hiver en autonomie. En 2008, il part quatorze mois avec sa femme et ses deux enfants sur un voilier avec transat aller-retour. Musicien dans un groupe pop-rock, sa guitare n'est jamais loin. Cadre retraité de la SNCF, passé par la conduite puis spécialisé dans la sécurité ferroviaire, très sensible à l'écologie et conscient des échéances, il apportera au projet sa disponibilité rigoureuse, sa bonne humeur et son sens de l'organisation.

Marine Jezequel

Marine Jezequel

A 23 ans, Marine Jezequel vit en Australie. Issue de parents bretons, passionnée de nature, préoccupée par l’environnement et sa sauvegarde, elle conçoit son engagement dans la lutte active en faveur de la planète et du ‘’vivant’’. Monitrice d’équitation, elle connait la pédagogie, l’importance et le plaisir de la transmission des connaissances. Suite à un voyage en OZ elle est frappée par l’urgence à protéger les océans. Membre du MENSA France, elle offre sa créativité, ses qualités humaines et sa détermination pour s’investir dans une cause planétaire, et vitale. Elle détient un diplôme de premiers secours et a travailé dans la restauration.

Coralie Salaün

A 7 ans Coralie Salaün traverse l'Atlantique en famille et apprend à lire à bord du voilier Belle étoile. Aujourd’hui auteur-photographe, elle réalise des projets avec le soutien d’institutions, de galeries et de ministères et enseigne la photographie en milieu scolaire et pénitencier. En 2019, elle donne une conférence sur son travail en Chine, mobilise des photographes à travers le monde pour soutenir le mouvement des enfants qui réclament une justice climatique et arpente le Limpopo en sac à dos. Désireuse de mettre ses compétences au service d'une équipe et de la préservation des océans, elle rejoint l'expédition T2A et espère, avant le départ, passer son niveau 1 de plongée.

Hélène Gira

Hélène Gira

Hélène, 27 ans, est licienciée en biologie et détient un master en ergonomie. Compétente en gestion de projet, elle souhaite s’engager dans le tour des deux Amériques afin de participer à l’enrichissement de la recherche scientifique et à la vulgarisation des données liées à la biodiversité marine et au réchauffement climatique. Son bagage universitaire lui donne une capacité à suivre rigoureusement des protocoles de recueil de données à visée scientifique ou anthropologique. Son goût pour la nature et les voyages en font une équipière avide de découvrir des cultures, des environnements et des personnes de différents horizons.

Laura Humbert

Laura Humbert

Laura est graphiste-webdesigner. Passionnée de nature et d’écologie, elle tient depuis 3 ans un blog qui parle de zéro déchet et de nouvelles façons de consommer. Après avoir arpenté l’Amé-rique du Sud en sac à dos, elle est tombée amoureuse de ce continent, et décide de s’engager activement pour la prévention du réchauffement climatique et des dégâts du plastique dans l’océan en rejoignant T2A. Curieuse, touche à tout, elle aidera à la communication, la gestion des ré-seaux sociaux et la création du site avant le départ et pendant l’expédition.

Karine Mahi

Karine Mahi

Ingénieur en informatique dans le Sud de la France, à 33 ans Karine Mahi décide qu’il est temps de réaliser une césure dans sa vie professionnelle pour défendre une cause qui lui tient à cœur. Habituée des grands espaces, elle pratique escalade et alpinisme, elle s’enthousiasme pour le projet T2A qui allie aventure au grand air et défense de l’environnement. Karine a découvert la voile en 2015 grâce à l’association des Glénans, depuis elle navigue régulièrement en Méditerranée et participe à des régates sur différents supports.

Laurane Boulenger

Laurane Boulenger

Après des études de Philo (Paris et Monpellier), Sciences Po à Bordeaux et le master recherche « Science politique et Sociologie comparatives » avec la National University of Singapore, cette bourlingueuse de 24 ans découvre T2A en lisant un article et décide de rejoindre le projet, séduite par la réunion des aspects scientifique et pédagogique et convaincue de l’urgence d’agir. Formée à la recherche en sociologie, Laurane Boulenger aidera au volet anthropologique de l'expédition et fera le lien avec les chercheurs et laboratoires intéressés par la démarche. Ayant déjà travaillé à la réalisation d'un court métrage et à l'écriture de scénarii, elle aidera à la réalisation des documentaires de T2A.

Marie Zion

Marie Zion

Diplômée d’un double master en biologie et océanographie, Marie poursuit sa passion pour l’océan en obtenant 2 niveaux de plongée (PA 20 et PE40) et 3 certifications de conservation marine sur la replantation des coraux Thaïlandais. Sauveteuse sur les plages landaises depuis 10 ans (titulaire du BNSSA), c’est aussi le secourisme, la cohésion d’équipe et l’adrénaline des interventions qui l’animent. Voyager, découvrir et informer les populations sur l’avenir de la planète est pour elle devenu une priorité. Son anglais est courant et elle détient le permis côtier.

Marion Martinez

Marion Martinez

Marion est dotée d'une énergie communicative, qui l'aide à embarquer son entourage professionnel et personnel dans ses projets. Toujours positive, profondément engagée, elle travaille depuis plusieurs années dans la RSE, et consacre beaucoup de son temps libre à la protection des océans, notamment avec l'association Sea Shepherd dont elle est bénévole depuis 2018. Conférencière, trois fois marathonienne, boxeuse depuis 2010, Marion est une battante qui se dépasse dans le sport, pour le climat, et pour les animaux. A bord, sa bonne humeur, sa débrouillardise et sa curiosité seront ses principales qualités.

Guillaume Chero

Guillaume Chero

Originaire de Bretagne, il a grandi au bord de la mer, et navigue sur des bateaux depuis toujours. Il a étudié l’océanographie lors de sa licence au Canada, puis la reproduction des baleines à bosses en Nouvelle-Calédonie lors de son master. Doctorant au sein d’un institut de recherche à Berlin (IZW), il s’intéresse aux effets du changement climatique sur les populations animales d’un point de vue théorique. Plongeur titulaire du niveau 3 Padi, et amateur de vidéo naturaliste, il partage depuis 2014 ses aventures en vidéos afin de faire découvrir la biodiversité à un large publique.

Léo Béroud

Léo Béroud

Léo (20 ans) a décidé de suivre une école de montagne pour faire de cette passion son métier, et passe en parallèle un bac dans l'environnement. Lors de cette formation il se passionne pour l'écologie et réalise vite l'urgence à lutter contre le changement du climat. Pisteur-secouriste, grimpeur, il est habitué à la prise de décision en milieu naturel dangereux. En résonnance avec la montagne, il découvre la mer en Polynésie à bord du First 35 "Oula La", où il affrontera plusieurs situations de crise en tant qu'équipier second, lors d'une navigation totale de 4.000 milles.

Gauthier Heronneau

Gauthier Heronneau

Diplômé d’un Master de Droit Maritime (CDMO de Nantes), Gauthier s’est ensuite dirigé vers sa passion première, le monde de la mer et de la voile, pour devenir Responsable technique d’une base de location de voiliers en Corse. Que ce soit à bord d’un 420 ou d’un catamaran de croisière, il est toujours prêt à hisser les voiles. Moniteur fédéral de plongée (MF1), moniteur pour les permis côtiers et hauturiers, à bord Gauthier pourra apporter ses connaissances techniques, pédagogiques et son énergie pour préserver l'environnement marin.

Rémy Gourhand

Rémy Gourhand

Rémy a travaillé en 2015 et 2016 à l'association Tillandsia, sur l'apprentissage de la réalisation de documentaires à visée anthropologique. Plongeur, Rémy détient un diplôme Padi niveau 1. Grimpeur, alpiniste débutant, Rémy après un bac Sciences et technologies du management s'est orienté vers LEA (Bordeaux), puis une licence et un Master 1 en Anthropologie (Lyon 2). Il détient aussi un certificat d'Opérateur de parcours acrobatique en hauteur, ce qui en fera le candidat désigné d'office aux travaux dans la mâture du bateau et au volet anthropologique de l'expédition.

Sophie Mami

Sophie Mami

Sophie est passionnée par la mer, les voyages (New-York, Californie, Espagne, etc.) et les grands espaces. Elle détient un master en commerce international, et se spécialise dans le Droit maritime, les transits, les formalités douanières et les services à la grandeplaisance après un cursus à l'Institut national des transports internationaux et des ports. Elle possède le permis côtier. Sensible à l’environnement et à la biodiversité, elle a géré le ramassage des déchets sur la côtehyèroise. Sportive, curieuse et autodidacte elle apportera son aide dans divers domaines : photographie, contacts avec les populations, etc.

Aurélien Maillot

Aurélien Maillot

Après un bac scientifique avec mention Très bien, Aurélien obtient un Master en Science et Technologies du vivant à L'Ecole polytechnique de Lausanne. Cet ingénieur biomédical qui travaille au développement de programmes d'intelligence artificielle œuvre aussi dans la médiation au Service de Promotion des Sciences de l'EPFL (publics de 8 à 14 ans). Plongeur N4 CMAS (longeur autonome jusqu’à 60m et guide de palanquée jusqu’à 40m), en 2019 il est auteur et co-auteur de plusieurs publications scientifiques dans des revues en langue anglaise.

Léo Marron

Léo Marron

Après un Master Pro Géosciences, Exploration et Risques à l’Université Joseph Fourier (UJF), Grenoble 1, précédé d'une licence STE (Sciences de la Terre et de l’Environnement) à l’UJF, Léo est devenu auto-entrepreneur dans l'évènementiel. A 27 ans, pilote de drone professionnel, diplômé de l'Aviation civile pour le pilotage de drone en prises de vue et inspections, il filmera la nature à bord de l'expédition. Ses compétences en vidéographie, montage, prise de son, musique, infographie et retouche photo seront utilisées à bord.

Antoine Van Oost

Antoine Van Oost

Antoine Van Oost est belge et a 21 ans. Il a voyagé par ses propres moyens pendant un an dans un van en Australie. Il a accompagné des scientifiques sur le terrain en Afrique du sud, spécialisés sur le grand requin blanc, et étudie actuellement la biologie marine à l’Université Laval au Canada. Il est Padi Diver Advanced, et a navigué dans les îles grecques et autour de la Corse. Antoine a joué un sport d’équipe à haut niveau et partage ses connaissances en entrainant des enfants. L’expédition compte sur ses connaissances du milieu marin, sa pédagogie et son énergie à trouver des sponsors.

Emma Schoepp

Emma Schoepp

Titulaire d'un DEA de Littérature comparée, cette agrégée de lettres modernes a enseigné en université et en lycée, en France et en Afrique. Parlant 7 langues dont l'anglais, l'espagnol, et le portugais, Emma est une plongeuse N4 qui pourra encadrer des palanquées en exploration et faire des initiations à la plongée. Skipper, elle possède deux petits bateau de 6 m et 7 m, et détient le Yachtmaster Coastal du RYA, la certification CFBS-STCW 95, et un diplôme de Chef de cuisine embarqué HAACP (prévention, hygiène, sécurité et premiers secours). Enjouée, le moral au beau fixe, à l’aise en mer par petit et gros temps, elle s’intégrera à l’équipe dès août 2020.

Roman Delperier

Roman Delperier

Originaire de Bordeaux, Roman, après des études en information et communication s’oriente vers la musicologie, passe le Capes et l’enseigne en collèges et lycées. Sa connaissance du jeune public servira les conférences de T2A. Un premier voyage en volontariat pour la protection de l’environnement (avec American Conservation Experience) dans le grand canyon lui apprend le travail en équipe. Ses voyages en Europe du Nord, Asie et Australie confirment son envie de s’investir dans une cause environnementale, notamment concernant la survie des océans. Il connaît déjà les USA et le Canada.

Jean-Baptiste Crocquet

Jean-Baptiste Crocquet

Jean-Baptiste étudie actuellement en master à l’ESSEC après trois ans de prépa littéraire. Depuis l'âge de dix ans il navigue dans les eaux marseillaises à bord du voilier familial, un Elan impression 35. Joueur de rugby énergique, il a visité la Toscane à vélo, la Bavière à pied ainsi que le Rajasthan. A vingt-et-un ans, il a décidé de mettre son énergie et son temps au service de la défense des océans. Ses qualités en matière de rédaction et de communication serviront l’expédition à se faire connaître davantage et à obtenir des fonds.

Arthur Lyonnet

Arthur Lyonnet

Arthur est interne en médecine, en psychiatrie. Il profite de ses moments de temps libres pour naviguer : une transatlantique (2012), et plusieurs croisières en Bretagne, Ecosse, Irlande. Padi Niveau 1, il profite d'une année de disposition pour s'impliquer dans des projets en lien avec la mer : association de voilerie en Bretagne, passer un certificat matelot de pont et s'intéresser au fret à la voile et à l'expédition T2A. Il a pratiqué plusieurs activités en lien avec la nature : escalade, course à pied, et travaillé sur des chantiers participatifs.

David Thiaw

David Thiaw

A 19 ans, après un bac scientifique mention très bien, David Thiaw a intégré l’Ecole des Mines de Lille Douai. Il a déjà accompli plusieurs road trips, de la Croatie au Portugal, en passant par la Norvège, et à travaillé dans la gestion de projet dans le traitement de l'eau. Il est président et professeur de son association de danse rock, au sein de son école d'ingénieurs. Dans la vie de tous les jours, David est inspiré par la philosophie stoïcienne et recherche le bonheur au travers des rencontres. Il affectionne les réflexions relatives à la société, qu'il veut rendre plus juste et plus respectueuse de la nature.

Gaspard de Pessemier

Gaspard de Pessemier

Licencié en information et communication et étudiant en master 2 Marque et Management de l'Innovation, Gaspard détient également le Bafa et le diplôme PSC-1. Aimant voyager, il a passé un mois en Thaïlande, un mois aux Philippines et un mois au Brésil. C’est en Asie qu’il passe son Open water PADI et découvre son intérêt pour la plongée. A l’aise en Espagnol et en anglais, il aime échanger en langues étrangères. Organisateur d’évènements pour le loisir à Paris, il est habitué à préparer et réaliser des conférences et d'autres évènements. Il détient également une expérience dans le crowdfnding.

Gaëlle Canonne

Gaëlle (25 ans) est Bretonne et Montpzllieraine. Ayant toujours vécu près de la côte, elle pratique le surf et planche à voile, et s'intéresse à la protection des océans. Après un master de Lettres elle s'oriente vers l’agriculture et l’éco-construction avec des volontariats associatifs au Pérou, Portugal et Palestine. Elle vit à Lille et travaille pour une association d’éducation et de sensibilisation au développement durable, migrations et égalité de genre. Ses voyages lui ont appris à s’adapter. Curieuse et engagée, elle milite en France pour plusieurs collectifs de protection de l’environnement.

Mathieu Jaillet

Mathieu Jaillet

Matthieu est professeur des écoles, à mi-temps annualisé, ce qui lui permet de prendre le temps de découvrir le monde (en voyageant notamment en auto-stop à travers le monde), de partager la vie courante et la culture de personnes très variées dans des lieu diversifiés, et également de s'investir dans certaines associations et bénévolats. De cette manière il a pu voyager dans vingt-cinq pays différents, intervenir et enseigner dans des écoles/collèges/lycées de différents pays (En Europe, Afrique et Asie) et aider pour d’autres tâches (dans les champs, créer une bibliothèque, etc.).

Guillaume Daudon

Guillaume Daudon

Guillaume Daudon découvre la voile à l'âge de six ans sur un Optimist et obtient son diplôme de moniteur de voile légère dix ans plus tard. Il réalise des études d'ingénieur à l'INSA de Lyon où il se spécialise en mécanique des fluides puis travaille deux ans en laboratoire de recherche sur la protection contre le froid en milieux aquatique. Au cours d'un voyage à vélo d'un an à travers le continent eurasiatique, il découvre une passion pour la vidéo et la photo. Il mettra au service de l’équipe ses connaissances pour documenter l'expédition ainsi que ses compétences en matière de site web.

Claude Lurmin

Claude Lurmin

Art thérapeute et psychothérapeute. Ses expériences de la navigation en tant qu’équipier en Méditerranée (Corse, Maroc, Croatie, Iles d'or et les côtes de Perpignan à Nice) et au Sénégal lui ont permis de vivre ce partage humain, solidaire et de constater la pollution maritime. Organisateur et animateur de stages il a accompagné un grand nombre de personne (mer, montagne). Il est conférencier sur les thèmes de la vie. Il est parti plusieurs semaines marcher en solitaire en montagne, puis a relaté cette expérience dans un ouvrage intitulé « Enquête d'elle, en Quête d'Aile ».

Félix Jubard

Félix Jubard

Passionné par la nature, le surf et le ski, Félix a intégré en 2019 le mouvement Extinction Rebellion, et participé à Londres aux actions réclamant la justice climatique pour tous. Ce Breton a rejoint Paris pour préparer le bac dans un lycée autogéré. Il pratique le théâtre, a été aide-moniteur dans une colonie de vacances de sports d'hver, et a effectué un stage au Fablab du Ponant à Brest. Félix (18 ans en décembre) a déjà parcouru la Grande-Bretagne en stop et sans argent, et vécu un été dans une famille à Taïwan. Il parle anglais et va approfondir ses notions d'espagnol.

Morgane Breugnot

Morgane Breugnot

Morgane, 31 ans, installée à Sète, a voyagé dans plus de trente-cinq pays autour du monde. Elle est également passionnée de sports outdoor, de photographie et d’écriture. Elle enseigne en tant que monitrice de voile depuis deux ans en parallèle de son autre métier de cœur : chef de produits Voyages qu’elle exerce en freelance. Elle est également membre actif au sein de l’association « Cap au large », dédiée à la voile pour tous (handicapés moteurs, publics Jamo, etc.). Elle parle l’anglais couramment, a obtenu son niveau 1 plongée Padi lors d’un voyage en Afrique du Sud et à également son permis côtier.

Frédéric Blanc

Frédéric Blanc

Skipper professionnel, détenteur du Yachtmaster Offshore, Frédéric est passionné par les sports de glisse aquatique et par l’informatique. Proche de la nature et des arts, ce père d’une petite fille qui vit en Australie a déjà visité de nombreux pays : USA, Canada, Antilles, Brésil, Maroc, Tunisie, Espagne, Portugal, Italie, Grêce, Autriche, Suisse, Indonésie, Japon, Vietnam, Australie, Tahiti. Il a à son actif plusieurs traversées transatlantiques via les Açores et les Canaries. Plongeur, il détient le niveau II Padi (Advanced). Vivant dans les Landes, il y a constaté l’importance du changement climatique, de la montée des eaux et le recul des dunes de sable.

Chloé Carfagno

Chloé Carfagno

Diplômée d’une licence en Gestion hôtelière obtenue à la Taylor's University de Kuala Lumpur, Chloé Carfagno parle anglais et espagnol. Ayant grandi à Toulon au bord de la Méditerranée, elle pratique la plongée au niveau Advanced Padi et détient le permis côtier. Passionnée de voyage, elle a visité le Japon, le Costa Rica, la Colombie, etc. En 2019, elle a entrepris un tour de l’Asie du Sud-Est en solitaire. Férue de cuisine, passionnée par le futur des océans, elle a travaillé à la gestion et mise à jour des réseaux sociaux du groupe Accor à Cuba, et comme Superviseur en hébergement pour DoubleTree by Hilton à Montréal.

Benjamin Grosjean

Benjamin Grosjean

Titulaire d’un master Biodiversité, écologie, évolution, parcours environnement-droit de l’Observatoire des sciences de l'Univers, UR1 Rennes, ce professeur d’histoire-géographie détient également une licence en Anthropologie, ethnologie et une licence en Géographie, aménagement, environnement délivrées par l’Université Toulouse 2, ainsi qu’une licence en Droit et Science politique de l’Université Toulouse 1. Plongeur, il détient la double certification Padi et FFESSM niveau 2 et a déjà effectué plusieurs grands voyages en voilier

Maxime Derbois

Maxime Derbois

Maxime est ingénieur en informatique issu de l'INSA de Toulouse. Rugbyman depuis petit, il pratique la plongée (Padi niveau 1), la voile, le parapente, la randonnée et le vélo. Maxime vit en Suisse depuis 2014 ; passionné par la nature, il s'engage récemment pour l'environnement dans l’association militante Extinction Rebellion. Passionné par les voyages, il connaît déjà le Canada, les Etats-Unis, la Suède, la Corée du Sud, la Nouvelle-Zélande et la Turquie. Ses études l'ont amené à travailler avec le Royal Institute of Technology de Stockholm et avec l'université d'Auckland.

Antoine Molin

Antoine Molin

Amoureux des grands espaces, Antoine Molin étudie actuellement la médiation et les pratiques sociologiques dans le cadre d'un DEUST Médiation citoyenne : Environnement, Culture, Education à la Faculté des Sciences sociales de Strasbourg. Après quelques excursions, bivouacs et un voyage de deux mois en Asie pour étudier la relation des ethnies minoritaires avec la nature, Antoine découvre T2A et décide de se joindre au projet. Parlant anglais et espagnol, il apportera son aide au volet anthropologique de l'expédition.

Julie Leclerc

Julie Leclerc

A 19 ans, Julie Leclerc est en licence d’anthropologie, et ses compétences seront utiles au volet anthropologique de l’expédition. Elle a l’habitude des voyages, et a visitéde nombreux pays européens (Espagne, Italie, Allemagne, Portugal, République Tchèque) et Asie (Thaïlande, Laos). Parlant anglais, Julie apprend actuellement l’arabe et s’apprête à découvrir l’espagnol. Sportive, elle a déjà travaillé pour une association humanitaire à Toulouse.

Quentin Suzanne

Quentin Suzanne

Quentin possède une licence de scienes de la vie parcours écosystèmes marins. Passionné par la mer et les organismes qui y vivent, il pratique la voile en régate et a pu participer au championnat de France universitaire sur des J80 en tant que numéro 1. Il possède un niveau 2 de plongée (FFESSM). Il a voyagé dans de nombreux pays comme les États-Unis le Maroc ou encore au Myanmar. Il ambitionne de devenir biologiste marin pour se spécialiser dans l’écologie trophique des prédateurs marins et plus particulièrement les requins.

Lilia Guillet

Lilia Guillet

Lilia Guillet est étudiante en sciences halieutiques à Agro Campus Ouest (formation d'ingénieurs agronomes) et poursuivra sa formation par un doctorat en biologie marine. Nageuse depuis l’enfance, elle pratique la plongée (open water Padi) depuis un voyage en solitaire à Madagascar, le volley, la photographie et est férue de cuisine. Elle profitera de son année de césure pour s’investir avec l'expédition T2A dans la protection des milieux marins. Parlant anglais et espagnol, elle fera partie à bord du groupe plongée ; à terre, elle contribuera essentiellement à la recherche de sponsors.

Julie Tressel

Julie Tressel

Après une préparation militaire marine, Julie Tressel obtient un bachelor Coordinateur en environnement à UniLaSalle (-EME) et poursuit actuellement en master Géographie, aménagement, environnement et développement à l’université d’Orléans. Elle a travaillé dans la gestion des déchets et la lutte contre le gaspillage alimentaire ainsi que dans la coordination et l'animation d'évènements climatiques à Rennes. Durant quelques mois, elle a participé au développement d’activités agricoles écologiques et éducatives au Pérou. Présidente de l’Association des masters de géographie d’Orléans, elle a voyagé en Europe, au Maghreb, en Asie ; elle maîtrise l’anglais et l’espagnol.

André Ariotti

André Ariotti

Cadre de l'action publique sociale en retraite, titulaire d'un master 2, IEP Grenoble, André a managé des services associatifs, de collectvités territoriales, accompagné des décideurs publics. Il a assuré des fonctions de pilotage, d’animation, d'insertion (RSA), participant à celles de solidarité (Burkina Faso, Pérou) et d’interculturalité (rencontres, débats, musiques). Formateur pour des fonctionnaires territoriaux et membre de jury. André a visité plusieurs pays, Europe, Amérique latine (Mexique, Argentine, Pérou), Canada, Maroc. Il parle anglais, espagnol et pratique la randonnée et la natation.

Anne Bérêts

Anne Bérêts

Anne est une documentariste de 30 ans. Intéressée par l’interconnexion entre politiques et environnement, elle a fait des études dans ce domaine avant de se spécialiser dans le cinéma documentaire. Son premier court-métrage, « A voix d’eau », traite de la question de la qualité de l’eau en Amazonie. Formée en éducation populaire, Anne anime également des ateliers ayant pour but de réfléchir collectivement à des questions qui traversent notresociété. Passionnée par la voile depuis plusieurs années, elle navigue régulièrement sur les eaux de la Méditerranée.

Pierre Garrivier

Pierre Garrivier

A 25 ans, Pierre est ingénieur ENSTIB. Il a réalisé sa formation en apprentissage au sein d'un bureau d'études structures bois. Son diplôme en poche, il décide de parcourir l'Europe à vélo. Au cours de ce voyage, il participe à deux croisières d’entraînement le long des côtes croates avec Philippe Bensimon. Dynamique et manuel, il a montré sa capacité à s’adapter à toutes les situations. Pierre souhaite s'engager de façon concrète pour l'environnement, rejoindre l'expédition a été une évidence pour lui. Au sein de T2A, il apportera une aide globale (navigation, logistique, etc.) ainsi que son expertise sur la construction durable.

Yves Nelien

Yves Nelien

Passionné par le concept d’imagination, Yves, 28 ans, en a fait la ressource clé de l’entreprise qu’il a fondée il y a 6 ans ainsi que l’objet de ses voyages à travers l’Eurasie (de la Sibérie à l’Inde en passant par le Vietnam). Selon lui, l’imagination est un puissant levier autant pour appréhender les réalités que pour transmettre du savoir ou des messages. Aujourd’hui écrivain de contes éducatifs pour enfants, Yves apportera à T2A sa capacité d’encoder le savoir scientifique et les cultures dans des histoires ludiques qui questionnent la condition de l’espèce humaine face au défi du réchauffement climatique.

Léa Ovet

Léa Ovet

Léa Ovet découvre T2A en naviguant à leurs côtés pendant une semaine en Croatie et au Monténégro. A 23 ans, elle est bientôt diplômée par la grande école d’ingénieurs agronomes AgroParisTech dans laquelle elle s’est spécialisée dans l’environnement. Elle a fait un Erasmus à Cordoue et parle couramment espagnol et anglais. Léa dédie son année de césure à la lutte contre le réchauffement climatique en étant à la tête de l'association Clim'adapt qui parcourt le bassin méditerranéen sans avion et en sensibilisant enfants et adultes via des ateliers fresque du climat.

Victor Hamelin

Victor Hamelin

Breton d’origine et Rochelais d’adoption, Victor Hamelin pratique la voile légère depuis son enfance. A 18 ans, il débute une double licence géographie-histoire à l'université de La Rochelle, qui lui permet d’enrichir ses connaissances sur les questions climatiques. Pédagogue, il a déjà formé des jeunes de sept à douze ans en Irlande en tant qu’éducateur dans des stages d’éducation marine. Victor parle couramment anglais et maîtrise correctement l'espagno. Sportif, il pratique le BMX en compétition.

Salvatore Iannello

Salvatore Iannello

Issu de la Business school de l’université de Liège, Salvatore Iannello devient consultant indépendant puis propriétaire et PDG des produits Galler. Il a principalement été actif dans le secteur alimentaire et plus précisément dans le chocolat. Aujourd’hui, il développe une entreprise de 170 personnes à raison d’être, respectueuse de l’homme et de la planète. En 2020 le jury du concours « Corporate Social Responsability Professional of the year » a nominé Salvatore Iannello, CEO de la chocolaterie Galler, parmi les trois finalistes francophones. Dans une autre vie, Salvatore (53 ans) a été skipper au long cours sur le voilier Alexeo II (Beneteau 62, 2012-2017).

Léonard Iannello

Léonard Iannello

Après avoir fait le MSc International Business et l’école de commerce de l’université de Maastricht (Pays-Bas) et passé un an à l’université de Brighton (UK), Léonard Iannello (27 ans) a consacré six mois à parcourir l’Amérique du Sud, entre la Patagonie et Carthagène (Colombie). Revenu en Europe, il s’est investi dans le mode de l’entreprise et a lancé avec des amis Soles Mundi, une société de type coopératif dans le domaine de la science et de la biologie humaine dont il est aujourd’hui fondateur et CEO. Marin depuis l’enfance, guitariste, il a l’ambition de devenir à son niveau un acteur du changement dans un monde en transition.

Luca Sammartino

Luca Sammartino

Luca Sammartino est un jeune homme de 26 ans. Diplômé en chimie appliquée de l’Institut de Technologie de Liège (Belgique), Luca Sammartino est aujourd’hui gérant – responsable production et R&D de Soles Mundi à Fleurus, une société de type coopératif dans le domaine de la science de la biologie humaine qu’il a fondée avec des amis.

Evelyse Syne

Evelyse Syne

Munie d’un master en marketing & intelligence stratégique à HEC (Liège, Belgique) et un diplôme de comptabilité-gestion, Evelyse Syne (29 ans) collabore aujourd’hui au développement de la Chocolaterie indépendante, une entreprise basée à Liège qui se veut respectueuse de l’humain et de la planète dans le domaine du chocolat. En dehors de son travail, ses passions sont l’écriture et les voyages.

François Duchesnes

François Duchesnes

Bio-Ingénieur en Sciences et Technologies de l’Environnement, François Duchesnes (26 ans) travaille actuellement pour une exploitation apicole. Après un mémoire sur l’étude des contaminations des sols (Gemloux Agro-BioTech, Belgique), il étudie au Cambodge l’utilisation des drones dans le management des schémas d’irrigation, puis fait un stage au sein de SOS Faim (ONG, Bruxelles), Il a travaillé en 2019-2020 comme analyste GIS chez Optagri. Il a également suivi des formations en coopération au développement et en cartographie des sols. En parallèle, il retape un petit voilier de 29 pieds. Il détient le permis hauturier belge et le short range certificate.

Gilles Daniel

Gilles Daniel

Après avoir réalisé plus de 1.000 plongées dans les fonds marins français, de la Mer Rouge, des Caraïbes et de l’océan Indien, Gilles Daniel est devenu moniteur de plongée CMAS 2** et formateur Nitrox. Ce breton de 57 ans a formé des centaines de plongeurs niveaux 1 à 4**** CMAS, Nitrox et moniteur CMAS 1*. En 2013, il co-fonde le club associatif de plongée de Savenay ou il organise une vingtaine de séjours plongée pour ses adhérents en Méditerranée et en Bretagne. Sur terre il parcourt avec son sac à dos l’Inde, l’Indonésie et la Turquie, et se rend à son travail à vélo, parcourant chaque jour plus de 40 km.

Clément Chevreau

Clément Chevreau

Ingénieur de formation (SIGMA-Clermont - Ex IFMA, institut associé Mines Télécom), Clément Chevreau a travaillé deux ans sur de la gestion de projet pour Altran s/c Airbus Toulouse. Amoureux des grands espaces, il a passé beaucoup de temps en montagne. Aujourd'hui, il est en formation en Espagne pour devenir guide de montagne. Sportif (il a été joueur et coach à Chemillé BasketBall), il souhaite connaitre le monde marin pour son futur métier de sensibilisation aux espaces naturels. Il consacrera son année 2021 à la navigation à la voile et à la plongée. Il dispose d'une formation SST de secourisme et parle anglais et espagnol.

Christine Marpot

Christine Marpot

Nageuse depuis son enfance, Christine découvre la voile en optimist et en 420. Diplômée en Education physique et sportive (EPS), elle a enseigné la natation, participé à l'encadrement d'un camp de voile, et récemment traversé la Méditerranée sur un petit monocoque. Elle pratique le dessin, manie les outils et apprend le piano. Parallèlement, elle voyage au Brésil et en Argentine, puis durant un an parcourt l'Inde, la Thaïlande, la Malaisie, l'Indonésie, l'Australie, la Nouvelle-Zélande, la Nouvelle-Calédonie, Tahiti et l'ouest des Etats-Unis. Aujourd'hui professeur des écoles, elle participera aux volets pédagogique et artistique de T2A.

Maria-del-Mar Sarmiento

Maria-del-Mar Sarmiento

Archéologue franco-colombienne, spécialiste de l’Amérique Latine et l’art mégalithique, Maria-del-Mar Sarmiento a été rattachée aux laboratoires Archam et Lara. Elle a également travaillé en laboratoire en archéozoologie, dans le but d’identifier et référencer un corpus d’espèces à travers leurs ossements. Elle a ensuite intégré l’unité Lac (Unesco), et ainsi contribué à la préservation de biens culturels et naturels. Son temps libre est partagé entre diverses activités, allant de l’escalade à la broderie, et sa passion pour le thé.

Marion Guemas

Marion Guemas

29 ans, Bretonne d'origine, Marion Guemas est diplomée d'un master sociologie du web. Elle commence cette année une formation qui relie la psychologie et au design (UX design). Elle a voyagé dans une trentaine de pays. Ses hobbies sont la photographie et la découverte de nouvelles cultures. Webdesigner et graphiste de métier, elle travaille aujourd'hui dans une entreprise écologique spécialisée dans la gestion forestière, et est également free-lance à ses heures perdues. Novice dans l'univers de la mer et de la voile, elle participe en tant qu'équipière à un convoyage des Sables d'Olonnes à Bodrum en juillet 2020 et une transatlantique Corse-Martinique en octobre 2020.

Gloria Spighi

Gloria Spighi

Gloria Spighi est d'origine italienne. Elle a un master en chimie et aujourd'hui elle crée et fabrique des bijoux à la main à Paris. Elle a commencé sa formation à Rome, à l'Accademia delle arti orafe, et après obtenu le CAP bijouterie-joaillerie à Paris. Bilingue français et italien, elle parle aussi un peu d’anglais. Une croisière autour de la Bretagne lui a permis de reprendre son apprentissage de la voile, commencé dans son petit village au bord de la mer en Toscane, et interrompu à son départ pour Paris.

Christine Delord

Christine Delord

Ingénieur en mécanique et énergétique de formation, Christine Delord travaille au développement des énergies renouvelables. Entre développement de projets éoliens, recherches et enseignement en solaire thermique, elle a passé dix ans dans ce domaine. Elle a contribué pendant deux ans au développement d’une filière de l’économie circulaire pour valoriser les skis, déchet emblématique des Alpes. Aujourd’hui, elle s’oriente vers une reconversion en matelot dans l’idée de faire le lien entre la transition énergétique et sociétale et le métier de marin.

Estelle Fillaud

Estelle Fillaud

Ses six ans d'études tournent autour du droit des réfugiés et des migrants, du droit des femmes et des enfants, de l'éthique notamment animale, de l'éthologie et de la transition écologique. En paralléle, elle étudie dix mois à Vilnius en Lituanie côtoyant de nombreuses nationalités. Elle travaille également huit mois à New Delhi (Inde) pour les associations locales Swechha et Edible Routes. Elle part ensuite vers les Gorges du Verdon et devient bergère. Après une transat en voilier, elle sera dès 2022 en Amérique latine, où elle va continuer à apprendre de nouvelles cultures et découvrir des systèmes agricoles résilients via le woofing.

Marianne Ranson

Marianne Ranson

Après une licence de philosophie et un master de géographie développement durable, Marianne souhaite agir concrètement pour l’environnement avec l’expédition T2A. Marianne parle anglais, en 2019 elle part 2 mois à travers le Royaume-Uni en woofing. En 2021, elle effectue un stage de 6 mois sur le thème de la cohabitation entre l’humain et le sauvage dans trois communes françaises. Elle pense qu’avec une vision moins anthropocentrée l’humain serait capable de vivre en harmonie avec la nature et pourrait jouer un rôle primordial dans sa protection. Elle se passionne pour le sport et le théâtre.

Kevin Dupont

Kevin Dupont